|

|

| Klepper - Master mit selbstgenähter Haut |

(03.11.02) |

| Nähen

einer Klepper - Aerius - Haut

mit Seitenluftschläuchen Erfahrungsbericht von Rudolf Zacharias |

|

|

| . |

. |

. |

| . | Nachdem ich neulich im Versteigerungsportal meines Vertrauens ein Kleppergerüst erworben habe, bei dem die Haut morsch war, musste etwas geschehen. Im Forum auf faltboot.de habe ich bezüglich Nähen einer Haut mit Schläuchen einige Tipps bekommen, doch eine komplette Haut mit Luftschläuchen neu genäht, hatte da auch noch keiner. Also ran ans Werk. | . |

| . |

|

. |

| . |

|

. |

| . | Oberdeckstoff aus Segeltuch mit 600 g/m² liefert die Firma SKM GmbH, Postfach 2047 in 47410 Moers. Die haben als Farbe ein Mintgrün, ähnlich Klepper, etwas grober in der Webung und das klassische Faltbootblau, ferner noch ein Dunkelrostrot und ein helles Khaki. Die Preise liegen so bei ca. 11,- € komplett je m² (6,60 +25% Mindermenge + 16%Mwst. + Versandkosten) Das Tuch liegt 152 cm breit. | Die Firma Hermann Meyer Industrievertretungen (zu erreichen unter info@HermannMeyer.de) Vertreibt Segeltuch mit ca. 400 g/m² in den Farben Mintgrün, Orange, Hellbraun, Faltbootblau, Marlbororot und Weiß. Der Grundpreis ist etwas günstiger ca. 7.- € per m², von Mindermengenzuschlag war nicht die Rede. Beide Sorten sind imprägniert (Stand Sommer 2002). | . |

| . |

|

. |

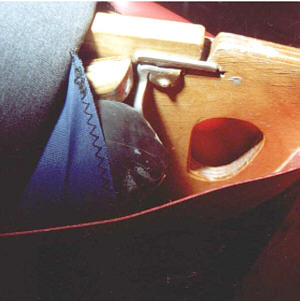

| . | Da ich mich im April nicht in der kalten Garage rumtreiben wollte, habe ich Versuche gestartet mal ein ganzes Boot mit der Haushaltsmaschine zu nähen. Ich hatte zwei zur Auswahl, erstens meine Husquarna, die zwar etwas ruppig läuft (das hängt am Greifer der Spule, systembedingt) und eine Pfaff 262. Die hat (auch im Versteigerungsportal meines Vertrauens) 18.- € plus Versand gekostet. Es ist übrigens eine „Familie“, sie besteht aus der 260, ohne die Stick- und Automatikfunktion als Flachbett mit Zick-zack. (Man erkennt Sie, da sie nicht den großen Deckel und die beiden Einstellhebel vorn in der Mitte und oben hat). Die 360 bzw. die 362 sind mit diesen Maschinen baugleich, sie haben nur einen Freiarm. Die 62er hat über 80 Nutzstiche und das vollmechanisch ohne Elektronik. Die meisten Maschinen dieser Art waren zu Anfang aus Kostengründen mit Tretantrieb ausgestattet und haben deshalb noch eine Riemenscheibe an der Seite. Im Laufe der Zeit, als die Menschheit wieder Geld hatte (1960) wurden die vorhandenen mit einem Einbaumotor versehen. Die Maschinen, die an die Nähereien ausgeliefert wurden (ja, ja, es ist eine Vollprofimaschine) sind auch oftmals mit den separaten Motoren der Industrienähmaschinen ausgestattet | und über

die Riemenscheibe angetrieben worden. Dann sind schon ein paar Tausend

Stiche (!) pro Minute drin. Der original Einbaumotor ist ungefähr

doppelt so schnell wie der Motor der Husquarna, (und die hat mal 950.-

DM gekostet!) Der Kopf ohne Tisch (also das auf dem Foto) hat zum Schluss

(Ende der 80er) glaube ich über 2000,- DM gekostet. Wer also so etwas

von Oma oder Mama erben kann, soll es behalten!

.  |

. |

| . |

|

. |

| . | Diese Maschine wiegt ca. drei mal so viel wie die Husquarna, hat fast kein Teil aus Kunststoff eingebaut (bis auf die Motorkupplung) und kann aus Materialgründen eigentlich nicht kaputtgehen. Na ja, bis halt auf die Motorkupplung, die hat es beim Süllrandnähen zerbröselt (Plane zweilagig plus mein Kabrioverdeckstoff, der dreischichtig aufgebaut ist). Ich konnte sie schnell selbst reparieren, mein freundlicher Nähmaschinenmann hat mir aber versichert, dass sich das Kupplungselement im Alter gerne verabschiedet. Ist halt nicht alterungsbeständig, dabei war die Maschine fast neu (40 Jahre oder so). Sie läuft wie | Butter und ist kein Vergleich zu neuem Plastikkram. Mit der Pfaff hätte ich übrigens auch das 25er Rasant verarbeiten können. (Das habe ich aber erst festgestellt als ich fertig war.) Als Nadel habe ich hier (für den Rasant 25) eine 120er verwendet. Die gibt es in den richtigen Nähmaschinenfachgeschäften, zur Not auf Bestellung. Die Ergebnisse waren nur Versuche, sie beziehen sich auf Plane mit über 1000 g/m² Gewicht und meinem Kabriostoff (der eigentlich eine Plane mit außenliegendem Gewebe ist). Die Versuche verliefen alle einwandfrei und ohne Probleme, egal ob Haut oder Stoff auf dem Transporteur waren. | . |

| . |

|

. |

| . | Bei meinem Boot

war die alte Haut dabei, dies ist ein Riesenvorteil, denn man kann sich

erst mal ein Schnittmuster aus Packpapier herstellen, nachdem man dann

das Ober- und Unterschiff zuschneiden und vernähen kann. Außerdem

sind meist noch die Schläuche und der Steuerbeschlag drin. Wenn man

das kaufen muss, sind ruck zuck 100.- Euro aus dem Geldbeutel.

( Falls nur das blanke Gerüst und keine alte Haut zur Verfügung steht, hab ich die Maße der Haut im Anhang angegeben.) Ich beschreibe hier die Vorgehensweise, die ich mir erarbeitet habe und die bei mir zu einem Ergebnis geführt hat, das meinen Ansprüchen gerecht wird. Ich übernehme keine Haftung für Fehler, die ich eventuell gemacht und nicht beschrieben habe (da sie von mir nicht erkannt wurden). Einigen NäherInnen würden sicher die Haare ausgehen, wenn sie mich an der Nähmaschine arbeiten sehen könnten. Ich kann und will meine erzielte Qualität nicht mit denen vergleichen, die mit solchen Arbeiten ihr Geld verdienen. Ich sehe auch keine Konkurrenz zu den etablierten Firmen, denn ein Materialpreis von im Zweifelsfall 100 Euro für LKW Plane und eingefärbten Jeansstoff kann halt nicht in Wettbewerb zu 1A Hypalon und top |

Baumwollsegeltuch treten, vom Arbeitslohn ganz zu schweigen. Dies ist aber immer noch billiger als ein gebrauchtes Plasteboot und die wollen wir ja nicht. Nach meinen Erfahrungen und den üblen Unkenrufen einiger in der Gemeinschaft kann man sagen, dass es ab der dritten Haut (allmählich) gut wird und wer näht denn schon so viele, außer Profis. Dies hängt oft an Kleinigkeiten, die aber einen entscheidenden Einfluss auf das Gesamtergebnis haben. Wer von uns hat denn schon einen warmen Platz, der für einen kompletten Bootsaufbau reicht, um den man dann noch ohne Probleme drum herum laufen kann. Das ist bei einem 5,5 m Pouch schon etwas mehr als die (Doppel-) Garage und der Montagetisch hat dann meist mehr als sechs Meter Länge und einsfünfzig Breite. (Hat das einer Daheim?) Ich möchte mit meiner Anregung alle die ermutigen, die auch nur eine Haushaltsnähmaschine haben, nicht das Geld um zu den bekannten Firmen zu gehen, eine einfache Garage, oder einen Raum der auch mal ausreicht um das Boot gerade so darin aufzubauen und bei der ersten mal mit 70 % (maximal, eher über 50 %) Qualität zufrieden sind. Man sollte bedenken, dass ein GFK Kanadier oder Kajak neu weniger kostet als eine professionelle Haut für ein 30 Jahre altes Gerüst. | . |

| . |

|

. |

| . |

|

. |

| . | Schritt 2

Alle Schablonen auf den Verbindungsnähten zuschneiden, die „wichtigen Merkmale“ als Hilfsbezeichnung übertragen. |

. |

| . |

|

. |

| . | Schritt 3

Alles auf den Stoff legen und die günstigste Zuschnittmöglichkeit ermitteln. Lieber einen Meter mehr Stoff kaufen, denn wenn etwas schief geht, hat man ein Reservestück und das passiert schnell. Bei bestelltem Stoff kommt ja dann noch der Versand hinzu. |

. |

| . |

|

. |

| . | Schritt 4

Den Stoff jetzt gaaanz grob vorschneiden, vieeel Aufmaß an den Übergangsnähten zum Unterschiff (so 5-8 cm.) und zu den Nachbarstücken (so 3-4 cm) lassen. Im Zweifelsfall lieber 3-4 cm mehr. Jetzt mit einem Kopierrädchen und Kopierpapier (gibt es im Nähzubehörhandel) unsere Nähte und sonstigen Punkte auf den Stoff übertragen. (Vorsicht, Papier richtig rum legen!) Hierbei habe ich das Schnittmuster mit meinen Stahllinealen und sonstigen schweren Sachen beschwert, damit nichts verrutscht. Zu beachten ist noch, dass man das Vorder- oder Hinterteil in der Mitte teilen kann. Das hat zwar eine Naht mehr zur Folge, aber man hat den Vorteil des geringeren Stoffverbrauchs. |

.

.  |

. |

| . |

|

. |

| . | Schritt 5

Jetzt sehen wir unsere vorbereiteten

Stoffstücke. An den Übergangsnähten können wir

nun die Mittelschiffe heften und zusammen nähen. Am Süllrand

haben wir natürlich auch unsere Markierung. Wenn alles schön

ist, schneiden wir hier auf der Markierung direkt ab und bereiten unseren

Keder

zum einstecken vor. Ich habe ihn 23mm breit abgeschnitten (aus meiner Bootshaut)

und auf einer Seite (innen) 10mm angezeichnet.

|

Hier bündig

mit der Süllrandseite vernäht, den Planenstoff umgeschlagen und

dann alles noch mal komplett zusammen genäht. Jetzt hat man den Keder

für den Süllrand ca. 10mm breit auf beiden Seiten Es ist auf

jeden Fall zu empfehlen, hiervon ein Probestück herzustellen, da die

Streifenbreite variieren kann. Sie ist abhängig von der Planendicke!

Anfang und Ende vom Keder hatten wir ja angezeichnet, den Rest mit Einfassband

einfassen, oder mit engem Zick-zack versäubern. Eine kleine Schlaufe

am Anfang und Ende von unserem Keder erleichtert das herausziehen aus dem

Süllrand beim Abbau.

. |

. |

| . |  |

.

|

.

.  |

.

. .  |

. |

| . | Probeeinzug des Keders im Süll |

|

. |

| . |

|

. |

| . | Schritt 6

Das Mittelschiff montieren (mit Keder) und das Vorder- und Hinterschiff auflegen. Das Vorderschiff wird AUF Spant 2 vernäht (sonst bekommt man Probleme mit dem Mast), das Hinterschiff ca. 1-2 cm hinter Spant 6. Das heißt: passend anzeichnen (mal sehen, ob unser Schnittmuster stimmt), abnehmen, passend vernähen. Alles erst auflegen, schauen ob’s schön ist, dann die Ösen markieren, eventuell klein vorstechen, so dass die T-Stücke durchgehen (auch den von der Süllrandbefestigung vorne in der Mitte). Den Bumerang kann man jetzt auch heften und fixieren. |

|

. |

| . |

|

. |

| . | Schritt 7

Alles vernähen, an den Punkten für die Ösen Verstärkungen aus Planenstoff anbringen und vernähen. Vorteilhaft ist hier, die Verstärkungen erst Lochen, dann Position am Süllrand lochen, Öse einschlagen, dann alles mit Zick-zack versäubern. Es hat sich bewährt, die Verstärkungen paarweise mit Loch zu versehen und einzunähen. Wenn man vor dem Lochen die Verstärkung vernäht, kann es zu Überdeckungsproblemen kommen. Bumerang annähen, Oberdeck auflegen, Ösen am Bumerang markieren, einschlagen, fertig. |

|

. |

| . |

|

. |

| . | Schritt 8

Oberdeck aufbauen und die Oberkante vom Dollbord mit Schneiderkreide anzeichnen (auf der Innenseite). Diese benötigen wir als Nahtposition für unseren Stoffschlauch, in den der Gummischlauch eingezogen wird. Weiterhin zeichnen wir auf der Innenseite die Position von Spant 6 an, diese benötigen wir zur Schlauchtaschenpositionierung. Die Naht ist von Spant 0,5 bis Spant 7,5 (ich weiß, die gibt es nicht, aber ich meine nur das Maß) auf Dollbordoberkante. Ab da verläuft sie so, dass sie sich in der Mitte vom Oberdeck jeweils 5 cm von vorne und 5 cm von hinten trifft. Den Gerüstanfang und Ende markieren wir uns auch, |

hier soll ja irgendwo das Gurtband angenäht werden zum Befestigen der Griffe und D-Ringe an Bug und Heck. Wer auf Expedition gehen will, nimmt noch ein Paddel und versucht Positionen für Paddelhalter zu erkunden und natürlich auch anzuzeichnen (innerhalb vom Dollbord). Natürlich auch die D-Ringe für die Überlebensleine etc.. Wenn alles soweit fertig ist, die alte Haut auf das Gerüst und das neue Oberdeck drüber. Man kann jetzt natürlich nur die neue in den Süllrand einknüpfen, aber das ist egal. Wenn alles aufgebaut ist, die Naht vom Keder zum Unterschiff übertragen mit Schneiderkreide. Es ist wichtig auf guten Sitz vom Oberdeck zu achten, fixieren mit Packband hilft hier für schönes Glattliegen. | . |

| . |

|

. |

| . | Schritt 9

Die Schlauchtaschen

für die Gummischläuche stellen wir aus einem festen Kunstfasergewebe

her. Das hat den Vorteil, das es nicht so viel Wasser aufnehmen kann und

um Ernstfall schneller trocknet. Wer natürlich dünne Plane hat,

ist noch besser bedient. (siehe Abschnitt

Die beiden Schlauchtaschen, die ich genäht habe, habe ich maßgetreu von den Originalen abgenommen und so verändert, dass man ohne Schnürung auskommt. Zu Herstellung benötigt man 5 Teile, die max. 340 mm breit sind. Man muss sie mit 50 mm Überlappung (nach dem Kantenversäubern) halb (!) zusammennähen. Halb deshalb, weil man an den |

Gummischlauch

kommen muss. Hierbei muss man aufpassen, dass man die Überlappung

so wählt, dass man den Gummischlauch ab der Schubposition (bei Spant

6) „in“ die andere Schlauchtasche hineinschieben kann.

Teil 1 ist 850 mm lang,

Die Teile sind symmetrisch als Trapez, Trapez mit Rechteck oder Rechteck ausgeführt. Da die Effektivbreite von der Schlauchtasche in der Mitte 160 mm ist, haben wir noch 10 mm zum Zusammennähen. *Zu diesen Längenmaßen noch eine Anmerkung bei den Verbesserungen am Schluss. Die Breiten nehmen wir von unserem Schlauch ab, hier ist der Anschluss zum Befüllen unsere Referenz für die Längenmaße. |

. |

| . |

|

. |

| . | Schritt 10

So nun machen wir unsere „Expedition“. Das heißt an den angezeichneten Punkten nähen wir unsere Schlaufen für die Lebensleine an. An den Stellen wo der Segelmast abgespannt wird, muss innen noch ein Stück Gurtband von so 15 cm Länge mit angenäht werden. Hier kommt die Lasche dran, die sich in das Dollbord einhängt, (aber erst später angenäht wird). Die Paddeltaschen waren bei mir einfach 3 Stücke Gurtband a 25 cm, die wie auf dem Bild angenäht wurden. |

. |

. |

| . | Die Befestigung der Stiele kommt an deren Ende (20 cm davor) erst mal mit einem längs aufgenähten Stück Gurtband, durch das dann eine Schlaufe gefädelt wird (in der Mitte, wo die Schlaufe durch soll, natürlich nicht vernähen). Die Griffe mit den D-Ringen an den Steven beginnen so 5-10 cm vor deren Ende. Je weiter man zum Ende geht, desto verwurschtelter wird es beim Umdrehen. Man hat ja allerhand mitzudrehen. Man kann sich natürlich auch den Drahtbügel als Ersatzteil besorgen und aufnähen. Auf unserer angezeichneten Naht zwischen Ober- und Unterschiff kann jetzt der Zierkeder (Baumwollgurtband) in der Farbe der Wahl aufgenäht werden, so dass er ca. 2-3 mm über der Naht liegt. | . |

| . |

|

. |

| . | Schritt 11

Die Schlauchtaschen nun von Spant 6 ausgehend an das Oberdeck nähen. Man hat ja vorher auf der Innenseite angezeichnet und näht auf der Naht (von den Schlauchtaschen) und der Markierung. (Was sprechen eigentlich unsere Schablonen in Sachen Genauigkeit?) |

. |

| . |

|

. |

| . | Schritt 12

Boot von der alten Haut befreien. Neues Oberdeck aufziehen und das Unterschiff, welches wir nach Schablone + 10 mm Randmaß bis auf den Kielsprung an den Steven ausgeschnitten haben, auflegen und ausrichten. Ausrichten nach dem Überstand vom Dollbord, der muss auf beiden Seiten gleich sein. Nun ein scharfes Messer nehmen und die Haut an den Steven bis zu dem Punkt genau in der Mitte aufschneiden, an dem der Kielsprung beginnt. Jetzt einen freundlichen Helfer holen, der die eine Seite weghält, so dass man an der anderen die er beihält einen schönen Strich ziehen kann, mit einem Folienschreiber. |

|

. |

| . | Dann andere

Seite genau so. Jetzt auf dem Strich abschneiden (Einbuchtungen natürlich

nicht berücksichtigen) und unter die Nähmaschine damit. Zick-zack

so breit wie es geht einstellen, bei ca.1,5mm Stichabstand. Also Bootshaut

zeigt nach hinten, der Stevenabschluss zum Näher (wir nähen also

von der Bootsmitte zu den Enden), genau in der Mitte schön langsam

mit Gefüüüühl immer zusammenhalten (nicht übereinander)

und nähen.

. |

. |

| . | Es empfiehlt

sich auch hier ein Probestück, normal hat man Haut genug übrig.

Wenn es nicht gut rutscht unter dem Füßchen, entweder ein Füßchen

aus Teflon benutzen, eines mit zwei Rädchen, oder etwas Spülmittel

aufpinseln. Die andere Seite genauso. Ich habe erst eine Seite fertig gemacht,

um beim Anzeichnen und Spannen der anderen Seite einen Anschlag zu haben.

. |

|

. |

| . | Bei mir ging

die erste Seite suuuper, bei der Zweiten musste ich drei mal auftrennen

und nachbessern. Wenn wir nun glücklich fertig sind, kleben wir einen

Streifen dünne Plane auf die Naht, ich habe Zeltdach genommen mit

ca. 200 g/m² (auf die Seite die dann innen ist).

. Nun zeichnen wir uns den Übergang vom Mittelschiff auf das Unterschiff mit einem kleinen Strich. Die Haut (Ober- und Unterdeck) wird nun im Bereich der Steven auch mit dem „Nahtstrich“ versehen und entsprechend beschnitten. . |

. |

| . |

|

. |

| . | Schritt 13

Die Teile linksrum aufeinanderlegen

und den Übergang im Mittelschiff und die beiden Striche am Unterschiff

ganz genau übereinander bringen und mit unserer

|

Heftzange

heften.

Wir heften außen im Bereich vom Nahtüberstand ! Von der Mitte

aus immer abwechselnd nach vorne und hinten, links und rechts alle 5cm.

Und achten auf die beiden Anzeichnungen auf dem Ober und Unterdeck. Das

Oberdeck nicht so stark ziehen, weil es sich dehnen kann (bei Stoff, bei

mir nicht). Die letzten 15cm lassen wir offen.

.  |

. |

| . |

|

. |

| . | Schritt

14

Jetzt alles auf unserer angezeichneten Naht vernähen. Wieder von der Mitte ausgehend habe ich immer ein Viertel der Bootshaut genäht. Da ich immer Tischprobleme habe, habe ich dieses mal die Nähmaschine auf einen Blumenrolli gestellt und die Maschine an der Haut vorbeidirigiert, das ging super. Genäht habe ich dieses mal das ganze Boot mit 40er Serafil. Da die Haut am Füßchen nicht so gut rutscht, eventuell umdrehen. So dass der Stoff am Füßchen ist und die Haut am Transporter. Oder Spüli aufstreichen. (Versuch macht kluch.) |

|

. |

| . |

|

. |

| . | Schritt 15

Wenn alles schön wäre, die ganzen Klammern wieder ausziehen und den Rest begutachten ob es passt. Wir ziehen die Schläuche ein, drehen die Haut rechtsrum und schauen uns unser Werk am komplett aufgebauten Boot an. Wir werden feststellen. Dass die Stoffschläuche etwas zu lang sind (bei mir leider nicht), also Schläuche auf Bootslänge abschneiden und vorn und hinten zunähen. W I C H T I G !

|

Achtung! Bei mir war die Schlauchtasche zu kurz geraten. |

. |

| . |

|

. |

| . | Wichtige

Zwischenbemerkung!

Eine Haut, auf der außen die Stevenverstärkungen aufgeklebt sind, lässt sich nicht mehr an der Spitze umdrehen! Vielleicht gibt es Leute, die das können, aber ich kann es nicht. Es ist also wichtig, dass unsere Haut jetzt fertig ist und zwar ganz! Ab jetzt können wir nichts mehr ändern, ohne größere Probleme zu bekommen. |

. |

| . |

|

. |

| . | Schritt 16

Da wir sicherlich nicht bereit sind, die Stevenabdeckungen der Hersteller zu kaufen, müssen wir und hier was basteln. Dies ist ganz einfach: Man nehme Packpapier (wir haben eh genug davon) und zeichnen uns am Boot eine wohlgefällige Form auf. Es ist zu empfehlen, den Steven vorn an der Spitze beginnen zu lassen und nicht noch ca. 5 cm parallel (wie bei meinen Bildern) zur Verbindungsnaht (maximal 0,5-1 cm !). Der Abschluss an das Oberdeck ist nur sehr schwer sauber abzuschneiden. Von da aus in schönem Schwung so weit bis die Bodenleiter anfängt, oder noch 10cm mehr (Endbreite an den Enden je Seite 12-13cm links und rechts wegen der Kielstreifen). Den Steven vom Packpapier ausschneiden, auf die Plane übertragen und ausschneiden. Auf der Bootshaut die Kielmitte und das Ende der Verstärkung anzeichnen. (Vorher an Probestück versuchen, ob der Stift wieder abgeht!). Die Fläche mit Kleber einstreichen, sowohl das Boot als auch die Verstärkung und aufkleben nach den Markierungen. Nun die Stevenmitte vorsichtig mit scharfem Messer beschneiden. Hierbei aufpassen, dass die Naht nicht beschädigt wird. Wenn die Seite fertig ist, die andere genau so, jetzt den Überstand so beschneiden, dass die beiden Verstärkungen Stirn an Stirn liegen. Zum Schluss noch einen Abdeckstreifen von ca. 18 mm Breite aufkleben. |

Leichte Delle wegen zu kurzer Schlauchtaschen.

|

. |

| . |

|

. |

| . | Schritt 17

Den Steuerbeschlag montieren. Hiezu ein Loch mit dem Akkuschrauber an geeigneter Stelle in die Haut bohren. (Achtung die Schläuche!) Das ganze dann an der abgebauten Haut festschrauben. Wenn alles sitzt und wieder aufgebaut ist, muss noch ein kleiner Steifen Bootshaut an der unteren Seite des Beschlages stramm aufgeklebt werden (siehe Bild oben). |

. |

| . |

|

. |

| . | Schritt 18

Die Kielstreifen hat Klepper als drei Streifen ausgeführt. Es spricht nichts dagegen es auch so zu machen (deshalb das Anschlussmaß von 2 x 12-13cm). Ich habe die Steifen aber als vierteilig ausgeführt (Materialmangel). Bei dieser Bootshaut habe ich alles mit Kleber für Gartenteichfolie von Heissner geklebt. Man kann ihn sowohl nass in nass, oder im Kontaktklebeverfahren anwenden. |

Die offene Zeit betrug beim Kontaktkleben max. 5 Minuten. Nass in nass oder dick nass in trocken, z.B. beim Aufbringen der Kielstreifen geht sehr gut. Am besten zu zweit, so kann einer kleben und der andere immer wieder andrücken, wo schon geklebt ist und sich eventuell die Ränder wieder anheben. Der Kleber lässt sich leichter verarbeiten als der UHU Alleskleber Kraft. | . |

| . |

|

. |

| . | Schritt 19

Wir müssen noch den Anschluss für die Decksabspannung vom Mast nähen (an der Bootsinnenseite mit den Winkeln für das Dollbord). Dies geht aber auch am aufgebauten Boot per Hand. |

. |

| . |

|

. |

| . | Bemerkungen

So, nun ist alles fertig

und wir können zufrieden sein. Da dies erst mal meine Musterhaut ist,

berichte ich halt erst mal von ihr. Was ich nicht so gemacht habe, aber

teilweise oben beschrieben bzw. anders machen würde oder erwähnen

möchte.

So, ich bin mit dem Ergebnis sehr zufrieden und frage mich, ob ich noch eine „richtige“ Haut nähen soll. Dies wird die Erfahrung beim Paddeln in der Sonne zeigen und mein Zeitplan im Sommer oder Winter bestimmen. Material hätte ich noch. Auffallen wird man mit dieser Farbkombination bestimmt, das macht das ganze diebstahlsicherer.

|

. |

| . |

|

. |

| . | Für die

Paddelkollegen, die das Pech hatten, ein Gerüst ohne Haut zu besitzen,

oder sich ein Luftboot bauen möchten, habe ich noch die ermittelten

Maße zusammengetragen. Ich habe diese Maße

mit meinen Mitteln und alleine (ohne Hilfe einer dritten Hand) ermittelt.

Sie waren an meinem Boot so, an anderen Booten kann es ganz anders aussehen.

Leider kenne ich nicht die Toleranz, mit denen solche Häute und Boote

genäht bzw. gebaut werden. Ich empfehle hier nochmals das „Lesebuch“

von Lorenz Mayr, Säbenerstr. 208 in München. Dieses behandelt

den Bau von Falteskimokajaks in allen Einzelheiten. Die beschrieben Verbindungen

und Vorgehensweisen sind aber auf unsere „normalen“ Faltboote übertragbar.

Das Buch von Josef Locher „Faltboote selbstgebaut“ ist meiner Meinung nach

ganz nett, aber mehr von historischem Wert. Es beschreibt den Bau eines

Bootes mit reinem Stabgerüst (Dollbord und Senten sind einzelne Rundstäbe,

keine Verbundbordwände), wie in den 20er und 30er Jahren üblich.

Diese Boote verhalten sich ziemlich weich wenn man in die Bugwelle eines

Motorbootes kommt und keine Diagonalstreben eingezogen hat. Eigene Gerüste

zu bauen ist durchaus machbar, siehe den Eski von Volker Born und Anderen.

Vielleicht finden sich noch weitere Paddler, die mal ihr Gerüst vermessen.

Schritt 1

Schritt 2

Schritt 3

Schritt 4

Dann einfach weiter machen wie oben beschrieben. |

. |

| . |

|

. |

| . |

|

. |

| . | Schritt 2: An den Stellen, wo später die Öffnungen für das Einziehen vom Schlauch hin sollen, einfach 50 mm breite Stücke aufgenäht, die dann dicht neben der Naht einfach eingeschnitten werden. Ich habe die Öffnungen so gewählt, dass man bequem mit der Hand hinein kann. Es war das Maß von der größten (halben) Breite. So ist der Schlitz an den Stellen, an denen die Tasche schmaler ist, mehr als zur Hälfte aufgeschnitten. Das ist aber kein Nachteil, da die Spannung von den Deckstreifen aufgenommen wird. |  |

. |

| . |

|

. |

| . | Schritt

3: Oben, an der angezeichneten Nahtstelle einfach zusammennähen

und fertig. Dies ist auch später die Nahtposition, an der die Tasche

mit dem Oberdeck vernäht wird. Zu empfehlen ist, die Taschen nach

vorne mindestens 15-20 cm länger zu lassen, so dass man sie ganz zum

Schluss abstimmen kann. Im Hintergrund ist übrigens meine neue Zweinadel

Zweifachtransport (Nadel- und Untertransport) zu sehen.

R.Z (03.11.02)

|

|

. |

|

|

| Nähen

einer schlauchlosen Hellas - Haut

Erfahrungsbericht von Rudolf Zacharias |

|

| Ich möchte hier meine

Erfahrungen und Erlebnisse beim Nähen einer neuen Faltboothaut an

eventuelle Nachahmer weitergeben.

Zur Vorgeschichte:

|

Als Problem stellte sich als erstes die Materialbeschaffung heraus. Bootshaut gibt es nicht bei den beiden deutschen Herstellern und in den Herstellbetrieben der Bootshaut hat man Verträge mit den bekannten Firmen, ist froh, wenn man keine zweite Wahl produziert hat und verkauft ebenfalls nichts. Als Bezugsquelle für Bootshaut auf Hypalonbasis stehen nur die Schlauchboothersteller Wicking in Nordhessen oder die Firma Zodiac in Mömbris (bei Aschaffenburg) zur Verfügung. Wicking verkauft Bootshaut als Reparaturmaterial in PVC und Hypalon. Hypalon ab ca. 150.- DM aufwärts, je nach Bearbeitungsart (geschliffen). Für PVC kann man so ab 90.- DM rechnen; je Meter versteht sich und sechs davon braucht man. Zodiac verkauft nicht an privat, hilft aber bei der Händlersuche. Bei den Preisen und der Feststellung, dass ich nicht mit meinem Boot in die Karibik fahre (es sollen Probleme mit PVC Schlauchbooten in tropischen Klima aufgetreten sein) habe ich mich für PVC Haut entschieden. |

| Bei PVC Haut (allgemein) ist das Angebot schon wesentlich größer. Bedenkt man, dass es bei einfacher LKW Plane mit ca. 650 Gramm pro Quadratmeter beginnt, schwere Plane bei ca. 900 g/m² liegt und weitergeht zur Prallschutzplane mit ca. 1400 g/m² die enorme Abriebwerte besitzt und in der Landwirtschaft Verwendung findet. Bei der Prallschutzplane muss man darauf achten, dass sie nicht mit Aramidfasern (Kevlar) gewebt ist, denn sonst hat man echte Verarbeitungsprobleme. Die Farbpalette ist enorm und ein zweite-Wahl-Markt vorhanden. Ich habe mich für Schlauchboothaut mit 1400 g/m² für 5.- DM je m² als zweite Wahl in grau entschieden. Die original (Faltboot) Häute sollen so zwischen 1500 und 1600 g/m² haben. | Für das Oberdeck habe ich Segeltuch mit ca. 620 g/m² gewählt. Die Farbe war ein mittleres blau und der laufende Meter lag bei 35.- DM in 150 cm breit. Segeltuchstoff hat auch die Fa. Toplicht in Hamburg, allerdings nur in Farbe „natur“ und 100 cm. breit. Kann man bestimmt gut einfärben und kostet je m² ähnlich viel. Als Alternative kann man sich noch mit dem Thema „Sonnenland“ befassen. Dieses sind Verdeckstoffe für Cabrios (BMW; Mercedes, Porsche), sehen irre gut aus, sind wasserdicht (!!) und kosten allerdings so 100.- DM je Meter (ob je laufendem oder m² oder mit oder ohne Mehrwertsteuer ist bei dem Preis egal). Sie sind beim Autosattler zu beziehen. Es geht natürlich auch eingefärbter Jeansstoff oder vergleichbares Baumwollgewebe. |

| Als Nähgarn habe

ich Rasant 25 für die Seitennaht gewählt. Für das Oberdeck

war es 40-er Serafil (beides von Ackermann). Weiterhin so 15 m Gurtband

in 25 mm Breite, 15 m Klettband, Steckschlösser (wie beim Fahrradhelm)

für das Gurtband und D-Ringe. Das Meiste bekommt man bei Globetrotter

und Autosattlern.

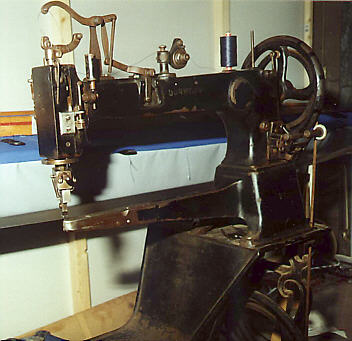

Meine Nähmaschine war eine normale stabile Haushaltsmaschine für das Oberdeck, mit dem 40er Faden. Bei dem 25er ist nichts mehr zu machen, da habe ich mir eine alte Schuhmachernähmaschine geholt. Eine Dürkopp 18-1, die ab 1931 gebaut wurde. Sie war funktionstüchtig und hat 150.- DM gekostet. |

|

| Als Werkzeug hatte

ich noch:

1 Tisch 200 x 125 cm. (zwei Verlegeplatten auf zwei Böcken). 1 Papierhefter Klammerngröße 24/6 1 Heftzange Klammerngröße 24/6 1 Enthefterzange (Zangenform) 1 Rollenschneider 1 Teppichmesser 2 Rollen Packpapier 10 Tapeziernadeln 1 Stahllineal 500 mm lang (30 x 5 mm Querschnitt) 1 Bandmaß, länger als das Boot lang ist |

1 Zollstock

1 Stück Flachstahl auch so 30x5 mm 1 Schere 200 mm 1 Rolle Tesakrepp 30 mm 1 Rolle doppelseitiges Klebeband 2 Böcke für das Boot 10 Leimzangen aus Kunststoff 1 zylindrische (!!) Andruckrolle Maurerschnur, Schneiderkreide, Nadeln, Kopierrad, Nahtauftrenner, Permanentstift in schwarz und silber und Kleinkram. |

|

Mit Teppichmesser und Nahtauftrenner Seitennaht zwischen Oberdeck und Unterschiff trennen. Darauf achten, dass nur die Naht getrennt wird und kein Stoff abgeschnitten wird. Jetzt hat man schon zwei Teile. Die Teile der Tothölzer muss man kennzeichnen. (10 Meter Naht sind so 2 Stunden Arbeitszeit.) |

Das Oberdeck auf das Packpapier legen und die Einzelteile abzeichnen. Hierzu braucht man das Oberdeck nicht aufzutrennen, es genügt, es mit dem Lineal und dem Flachstahl zu beschweren, um gut zeichnen zu können. Wo die Einzelteile zusammengenäht sind, muss man sich die Schnittbögen natürlich um die vernähte Länge ergänzen und eventuell Bemerkungen auf die Schnittbogen schreiben. Dies kann später hilfreich sein. Den Süllrand kann man zum Ermitteln der Stoffbreite auch mal so 5 cm auftrennen, so erkennt man das Nahtbild und sieht was man als Zugabe berechnen muss. (2 - 3 Std.) |

Die Einzelteile zusammenlegen und die benötigte Stoffmenge ermitteln. Zu beachten ist die Webrichtung, wegen dem Zug und der Optik. Ich hab alles der Längsrichtung nach ausgeschnitten, die Kontur war aber nicht dramatisch. Nach meinen Erfahrungen würde ich an den Außenkanten (die zum Unterschiff) so 30 – 40 mm überstehen lassen (siehe Schritt 10). Dies bei der Mengenberechnung berücksichtigen. (2 Std.) |

Die Teile vom Oberdeck mit allen Zugaben ausschneiden. Die Verbindungsnähte der Einzelteile markieren (mit der Schneiderkreide). Hier hat sich das Rollmesser auf dem großen Tisch sehr gut bewährt. Für gerade Schnitte das Stahllineal anlegen. (3 Std.) |

Lukenöffnungen am besten jetzt anbringen. Bei mir hat sich folgende Methode bestens bewährt: Öffnung mit Rollmesser aufschneiden, die Kanten so 2-3 mm umnähen, Stoff auf den großen Tisch glatt auflegen und von hinten mit dem doppelseitigen Klebeband den Reißverschluss aufkleben. Das Schlimmste an der Aktion ist das Klebeband in ca. 6 - 8 mm breite Streifen zu schneiden. Die festgeklebten Reißverschlüsse lassen sich jetzt, ohne dass sie verrutschen, festnähen und das ganze ist topp in Form, ohne eine Falte. Jetzt den Deckel annähen, vorher natürlich Ränder umnähen und mit Klettband versehen. Fertig ist die Megaladeluke in nur drei Stunden Arbeit (mal zwei gleich sechs Stunden). (Im praktischen Gebrauch

hat sich die halbkreisförmige Ladeluke leider nicht so gut bewährt.

|

|

Ist alles im grünen Bereich, sich mit der Heftzange von Bootsmitte nach außen immer links - rechts und vorn - hinten langsam zu den Spitzen vorarbeiten und so alle 5 cm einen Hefter setzen. |

| Die Unterhaut immer schön hochziehen und kurz vor der angezeichneten (2 - 4 mm) Naht heften. Wenn es wieder ein bisschen lockerer wird ist das nicht so dramatisch, weil die Senten, die etwas locker sitzen das abfangen und man anschließend sowieso alles auf der angezeichneten Naht näht. Wenn an die Außenseite Schlaufen aus Gurtband sollen, müssen die jetzt mit eingeheftet werden. |  |

| Beim Nähen braucht man auch irgendwie immer drei Hände, eine zum Anwerfen der Maschine und zwei zum Dirigieren und Ziehen um die Nadel rum. Hier braucht man einen elektrischen oder einen Fußantrieb (oder vier Hände). (2 - 3 Std.) |  |

| Wenn alles schön ist (wir wollen es hoffen) die Nahtüberstände auf ca. 5-8 mm abschneiden. Dann Boot abbauen und die Nähte umlaufend mit Zickzacknaht gegen ausfransen sichern. |  |

|

An den Steven die Überstände nur ca. 3 mm wählen, sonst gibt es Probleme mit dem Totholz. Wenn alles komplett ist kann man die Nähte abdichten. Die überholten Tothölzer (man sieht sie jetzt hoffentlich die nächsten 20 - 30 Jahre nicht mehr) in die jetzt zum ersten mal richtig herum gedrehte Haut einbauen und abdichten. Boot aufbauen. |

| Die Stevenabschlüsse

fertig montieren und fertig ist das ganze (hängt vom Optimierungsaufwand

ab, aber unter 2 Std. geht nichts).

Insgesamt sind so 40- 50 Stunden Arbeit beim ersten mal realistisch. |

|

|

So ein tolles Boot haben wir

jetzt und verstehen auch, warum bei Vollprofis solche Preise für neue

Häute zustande kommen. Wir fragen uns: wie können die das so

billig, bei der super Qualität?

|

|

Ach so, fast vergessen, die

Kielstreifen

wollen auch noch aufgeklebt werden. Bei meiner PVC-Haut hatte ich sehr

gute Versuche mit UHU Alleskleber Kraft, den ich auch verwenden werde.

Das Gerüst schreit auch irgendwie nach einer Überholung, usw.,

usw., usw.........

R. Z. |

| . |

von Rudolf Zacharias . |

|

| . | Hier möchte

ich beschreiben wie man in eine fertige Haut eine trapezförmige Ladeluke

einbaut. Man braucht zwei Reißverschlüsse, ein paar Stecknadeln,

etwas Abdeckstoff (z.B. Kabriostoff), Klettband, Packpapier, Rollmesser

oder große Schere, doppelseitiges Klebeband, Nähmaschine, Schneiderkreide

und gutes Garn natürlich auch.

Schritt 1

|

Schablone aus Packpapier

Schablone aus Packpapier |

| . | Schritt 2

Diese mit den Stecknadeln schön stramm aufstecken und mit der Schneiderkreide den Rand genau abzeichnen. Wichtig: Luke nicht zu groß machen! Ich musste die bereits vorhandene halbrunde Luke berücksichtigen. Andere Leute sind froh, wenn sie eine Luke mit 15 cm Durchmesser haben. Man sollte einen Abstand zum Unterdeck von mindestens 10 cm wählen. |

Mit Schneiderkreide angezeichnete Umrisse

Mit Schneiderkreide angezeichnete Umrisse |

| . | Schritt 3

Ausschneiden der Kontur und zwar 1 cm umlaufend kleiner. Oder: Genau auf der Markierung, aber dann nur auf drei Seiten, weil die hintere Naht ja nicht benötigt wird. Hier ist der innere Deckel am Oberdeck fest. (Ich musste das Stück komplett herausschneiden und ein neues Teil verwenden, weil die ursprüngliche Halbrundluke weg sollte.) |

Die hintere Riesenluke - aufgeschnitten

Die hintere Riesenluke - aufgeschnitten |

| . | Schritt 4

Alle Schnittkanten müssen 2-3 mm nach unten umgenäht werden, zu der Seite von der später der Reißverschluss angenäht wird. Die Stoffränder des Reißverschlusses werden später die umgenähten Schnittkanten verdecken. Der entstehende Zwischenraum soll etwa so breit sein, wie die „Verzahnung“. |

Der innere Deckel

Der innere Deckel |

| . | Schritt 5

Die Reißverschlüsse legen wir nun (mit dem „Gesicht“ nach oben) an die gerade Tischkante bündig an, und kleben an der Außenseite doppelseitiges Klebeband auf. Das ganze dann rumdrehen und mit dem Rollmesser an der RV-Außenseite abschneiden. Dann die andere Seite. Das erspart uns ein Schneid und Klebechaos sondergleichen. Die Reißer werden jetzt von unten her, zuerst an das Oberdeck und dann Deckel drauf, an den inneren Deckel geklebt. Zu beachten ist hierbei, dass der Reißverschluss auch zwischen den Rändern rausguckt (so viel wie wir umgenäht haben). . |

Die zum Ankleben vorbereiteten Reißverschlüsse.

Die zum Ankleben vorbereiteten Reißverschlüsse. |

| . | Schritt 6

Reißverschluss vorsichtig öffnen und festnähen. Durch das Klebeband ist er schön fixiert. In der großen Öffnung kann man problemlos mit der normalen Haushaltsnähmaschine zurechtkommen; grooooßer Tisch vorausgesetzt. Schritt 7

|

.....Die eingenähten Reißverschlüssen von innen

.....Die eingenähten Reißverschlüssen von innen |

| . | Schritt 8

Jetzt noch umlaufend an der Außenseite an drei Seiten Klettband drum und einen passenden äußeren Deckel drauf. Ich verwendete schwarzen Sonnenland Kabriostoff vom Autosattler. (Für eine kleinere Luke könnte schon ein Reststück reichen, wie es beim Ausschneiden der Heckscheiben anfällt.) Den Rand des äußeren Deckels natürlich ebenfalls umnähen und innen (an drei Seiten) mit Klettband versehen. Der äußere Deckel wird vorne festgenäht, so ist das ganze schön gegen Regen und Spritzwasser geschützt. Ob es auch für die Eskimorolle taugt? Wohl kaum. So jetzt kann man beladen, bis der Seenotrettungsdienst kommt. R. Z. |

Vordere Ladeluke - beide Deckel geöffnet

Vordere Ladeluke - beide Deckel geöffnet |

|